cnc控制系统,CNC控制系统的概述与重要性

时间:2024-10-12 来源:网络 人气:

CNC控制系统的概述与重要性

CNC控制系统的组成与工作原理

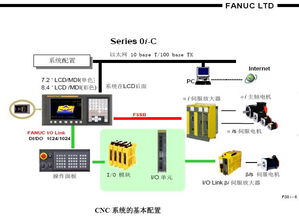

CNC控制系统主要由以下几部分组成:CNC控制器、伺服驱动系统、机床本体、传感器和执行机构。其中,CNC控制器是系统的核心,负责接收编程指令,进行数据处理和运算,然后向伺服驱动系统发送控制信号,实现对机床的精确控制。

工作原理如下:首先,操作者通过编程软件将加工工艺参数输入到CNC控制器中,控制器根据这些参数生成相应的控制指令。然后,控制器将这些指令发送到伺服驱动系统,驱动系统再将指令传递给机床本体,使机床按照预定轨迹进行加工。同时,传感器实时监测加工过程中的各种参数,并将数据反馈给控制器,以确保加工精度。

CNC控制系统的分类与应用

CNC控制系统根据不同的分类标准,可以分为多种类型。以下是几种常见的分类方法:

按控制方式分类:开环控制系统、闭环控制系统、混合控制系统。

按控制轴数分类:单轴控制系统、多轴控制系统、多轴联动控制系统。

按控制精度分类:高精度控制系统、中精度控制系统、低精度控制系统。

CNC控制系统广泛应用于航空航天、汽车制造、模具制造、医疗器械、电子设备等行业。例如,在航空航天领域,CNC控制系统可以用于加工飞机发动机叶片、机翼等关键部件;在汽车制造领域,CNC控制系统可以用于加工发动机缸体、曲轴等零部件。

CNC控制系统的关键技术与发展趋势

CNC控制系统的发展离不开以下关键技术:

高性能CNC控制器:采用高性能处理器,提高控制系统的运算速度和精度。

高精度伺服驱动系统:采用高精度伺服电机和驱动器,提高机床的加工精度和稳定性。

先进的编程技术:采用先进的编程语言和算法,提高编程效率和加工质量。

智能控制技术:引入人工智能、大数据等技术,实现机床的智能化控制。

未来,CNC控制系统的发展趋势主要包括:

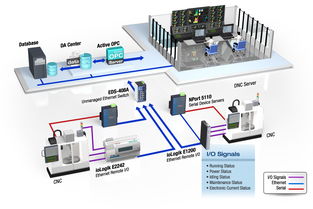

集成化:将CNC控制系统与传感器、执行机构等集成在一起,实现更紧凑的机床结构。

智能化:引入人工智能、大数据等技术,实现机床的智能化控制。

网络化:实现机床与生产管理系统的互联互通,提高生产效率。

相关推荐

教程资讯

教程资讯排行

- 1 安卓系统车机密码是多少,7890、123456等密码详解

- 2 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 3 希沃白板安卓系统打不开,希沃白板安卓系统无法打开问题解析

- 4 Suica安卓系统,便捷交通支付新体验

- 5 oppo刷原生安卓系统,解锁、备份与操作步骤详解

- 6 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 7 能够结交日本人的软件,盘点热门软件助你跨越国界交流

- 8 国外收音机软件 app,国外收音机软件APP推荐

- 9 psp系统升级620,PSP系统升级至6.20官方系统的详细教程

- 10 电视安卓系统更换账号,小米电视安卓系统更换账号教程解析