cnc系统的基本功能,CNC系统的基本功能概述

时间:2024-10-12 来源:网络 人气:

CNC系统的基本功能概述

CNC系统,即计算机数控系统,是现代制造业中不可或缺的核心技术。它通过计算机程序控制机床进行精确加工,极大地提高了生产效率和产品质量。本文将详细介绍CNC系统的基本功能。

CNC系统是一种利用计算机技术实现机床自动控制的系统。它通过接收和处理编程指令,实现对机床运动轨迹、速度、切削参数等参数的精确控制,从而完成复杂零件的加工。

CNC系统的编程与输入功能是其核心功能之一。它包括零件程序的编写、输入和编辑。编程人员根据零件图纸和加工要求,使用特定的编程软件编写出控制机床运动的程序。这些程序通过键盘、磁盘、网络等方式输入到CNC系统中。

译码与处理功能是CNC系统对输入的程序进行解析和转换的过程。系统将编程语言转换成机床能够识别的指令,并对其进行处理,如计算刀具路径、确定加工参数等。

插补运算是CNC系统实现精确加工的关键技术。它根据刀具路径和加工参数,计算出机床在每个时刻的运动轨迹,确保加工精度。常见的插补方法有直线插补、圆弧插补、样条曲线插补等。

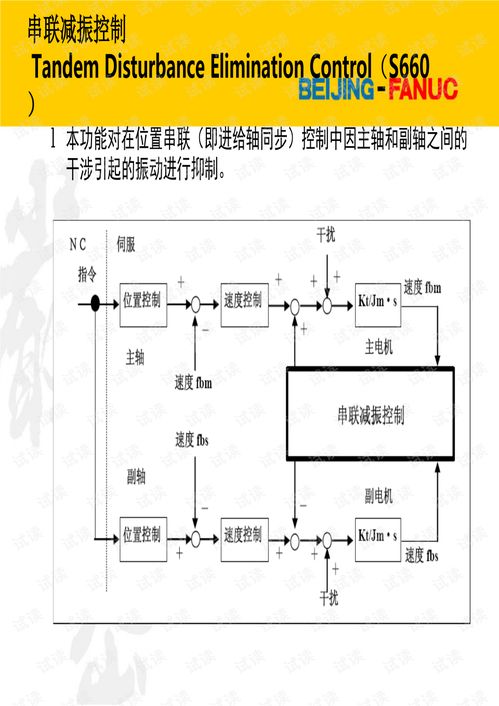

位置控制是CNC系统实现精确加工的基础。它通过检测机床的实际位置,与设定位置进行比较,实时调整机床的运动,确保加工精度。常见的位置控制方法有开环控制、闭环控制和全闭环控制。

速度控制是CNC系统实现高效加工的重要手段。它根据加工要求,实时调整机床的运动速度,如主轴转速、进给速度等,以满足不同加工阶段的加工需求。

刀具补偿是CNC系统提高加工精度的重要功能。它根据刀具的实际尺寸和磨损情况,对刀具路径进行修正,确保加工精度。常见的刀具补偿方法有刀具长度补偿、刀具半径补偿和刀具角度补偿等。

故障诊断与报警是CNC系统保障生产安全的重要功能。系统通过实时监测机床运行状态,对可能出现的故障进行预警和报警,帮助操作人员及时处理,避免事故发生。

人机交互是CNC系统提高操作便捷性的重要功能。它通过图形界面、触摸屏等方式,为操作人员提供直观、友好的操作界面,方便操作人员对机床进行监控和控制。

网络通信是CNC系统实现远程监控、数据传输等功能的基础。通过以太网、串口等通信接口,CNC系统可以实现与上位机、数据库等设备的互联互通,提高生产效率。

多任务处理是CNC系统提高生产效率的关键技术。它允许系统同时处理多个任务,如编程、加工、监控等,提高机床的利用率。

CNC系统具有丰富的基本功能,涵盖了编程与输入、译码与处理、插补运算、位置控制、速度控制、刀具补偿、故障诊断与报警、人机交互、网络通信和多任务处理等方面。这些功能共同保证了CNC系统在制造业中的广泛应用和高效运行。

相关推荐

教程资讯

教程资讯排行

- 1 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 2 安卓系统车机密码是多少,7890、123456等密码详解

- 3 能够结交日本人的软件,盘点热门软件助你跨越国界交流

- 4 oppo刷原生安卓系统,解锁、备份与操作步骤详解

- 5 psp系统升级620,PSP系统升级至6.20官方系统的详细教程

- 6 显卡驱动无法找到兼容的图形硬件,显卡驱动安装时出现“此图形驱动程序无法找到兼容的图形硬件”怎么办?

- 7 国外收音机软件 app,国外收音机软件APP推荐

- 8 Suica安卓系统,便捷交通支付新体验

- 9 能玩gta5的云游戏平台,畅享游戏新体验

- 10 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法