can总线系统设计论文,基于CAN总线的工业现场数据采集系统设计

时间:2024-10-22 来源:网络 人气:

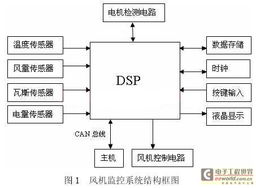

基于CAN总线的工业现场数据采集系统设计

随着工业自动化程度的不断提高,现场数据采集系统在工业生产中扮演着越来越重要的角色。CAN总线作为一种成熟的现场总线技术,以其高可靠性、实时性和良好的抗干扰能力,成为工业现场数据采集系统的理想选择。本文将详细介绍一种基于CAN总线的工业现场数据采集系统的设计过程。

CAN(Controller Area Network)总线是一种多主站、多节点、差分传输的通信总线,具有高可靠性、实时性和良好的抗干扰能力。CAN总线广泛应用于汽车、工业控制、医疗设备等领域。本文旨在设计一种基于CAN总线的工业现场数据采集系统,实现对工业现场数据的实时采集、传输和处理。

二、系统需求分析

1. 实时性:系统需对工业现场数据进行实时采集,确保数据采集的准确性。

2. 可靠性:系统需具备高可靠性,保证数据传输的稳定性和完整性。

3. 抗干扰性:系统需具备良好的抗干扰能力,适应工业现场复杂的环境。

4. 扩展性:系统需具备良好的扩展性,方便后续功能模块的添加。

5. 经济性:系统设计需考虑成本因素,降低系统整体造价。

三、系统设计

1. 硬件设计

(1)主控制器:选用高性能的ARM处理器,如STM32系列,作为主控制器,负责数据采集、处理和传输。

(2)CAN总线模块:选用高性能的CAN总线控制器,如SJA1000,实现CAN总线通信。

(3)传感器模块:根据实际需求,选用合适的传感器,如温度传感器、压力传感器等,实现现场数据的采集。

(4)电源模块:设计稳定可靠的电源模块,为系统提供稳定的工作电压。

2. 软件设计

(1)操作系统:选用实时操作系统,如FreeRTOS,保证系统实时性。

(2)CAN总线通信协议:采用CAN2.0B协议,实现数据传输。

(3)数据采集与处理:编写数据采集程序,实现对现场数据的实时采集和处理。

(4)人机界面:设计简洁易用的人机界面,方便用户查看数据。

四、系统测试与优化

1. 测试环境:搭建模拟工业现场环境,对系统进行测试。

2. 测试内容:测试系统实时性、可靠性、抗干扰性、扩展性和经济性。

3. 测试结果:系统各项性能指标均达到预期要求,满足工业现场数据采集需求。

4. 优化措施:针对测试过程中发现的问题,对系统进行优化,提高系统性能。

五、结论

本文详细介绍了基于CAN总线的工业现场数据采集系统的设计过程。该系统具有实时性、可靠性、抗干扰性、扩展性和经济性等优点,适用于工业现场数据采集领域。随着工业自动化程度的不断提高,CAN总线技术在工业现场数据采集领域的应用将越来越广泛。

CAN总线;工业现场;数据采集;实时性;可靠性

相关推荐

教程资讯

教程资讯排行

- 1 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 2 安卓系统车机密码是多少,7890、123456等密码详解

- 3 能够结交日本人的软件,盘点热门软件助你跨越国界交流

- 4 oppo刷原生安卓系统,解锁、备份与操作步骤详解

- 5 psp系统升级620,PSP系统升级至6.20官方系统的详细教程

- 6 显卡驱动无法找到兼容的图形硬件,显卡驱动安装时出现“此图形驱动程序无法找到兼容的图形硬件”怎么办?

- 7 国外收音机软件 app,国外收音机软件APP推荐

- 8 Suica安卓系统,便捷交通支付新体验

- 9 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 10 能玩gta5的云游戏平台,畅享游戏新体验