dcs控制系统缺点,DCS控制系统缺点的深入分析

时间:2024-11-04 来源:网络 人气:

DCS控制系统缺点的深入分析

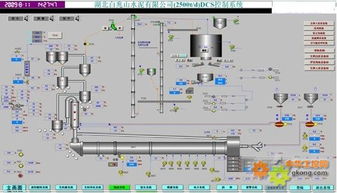

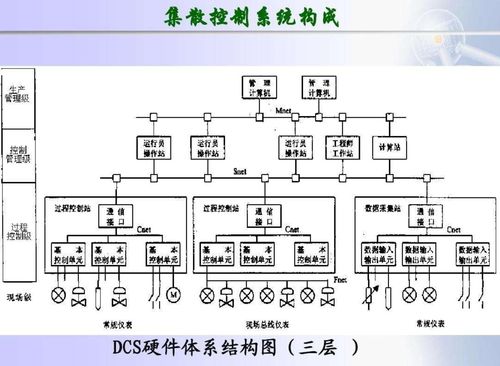

随着工业自动化程度的不断提高,分布式控制系统(DCS)因其高效、稳定的特点在工业领域得到了广泛应用。然而,任何技术都有其局限性,DCS控制系统也不例外。本文将深入探讨DCS控制系统的四大缺点,以帮助读者全面了解这一技术。

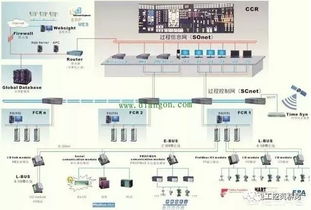

一、防护性不足

DCS控制系统涉及工业过程的控制和监控,一旦遭受黑客攻击或恶意软件入侵,可能会对生产过程造成严重影响。由于DCS系统通常与工业现场紧密相连,一旦被入侵,可能导致生产中断、设备损坏甚至安全事故。因此,DCS系统的防护性不足是其一大缺点。

二、技术门槛较高

DCS系统的设计、研发和维护需要具备丰富的专业知识和实践经验。对于非专业人员来说,理解和操作DCS系统存在一定的难度。此外,DCS系统的升级和扩展也需要专业的技术支持,这无疑增加了企业的运营成本。

三、成本较高

DCS系统需要大量的硬件设备和软件系统,其成本相对较高。对于一些中小企业来说,一次性投入较大的资金购买DCS系统可能存在一定的压力。此外,DCS系统的维护和升级也需要持续投入,这进一步增加了企业的运营成本。

四、系统集成和调试困难

DCS系统通常由多个分布式控制器和输入输出模块组成,系统集成和调试比较困难。在实际应用中,需要根据具体的生产需求进行系统配置和优化,这需要花费大量的时间和精力。此外,DCS系统的调试过程可能需要多次迭代,增加了企业的运营风险。

五、对环境适应性较差

DCS系统对环境适应性较差,如温度、湿度、振动等因素都可能对系统性能产生影响。在恶劣环境下,DCS系统的稳定性和可靠性可能会受到影响,甚至出现故障。因此,在使用DCS系统时,需要考虑环境因素对系统性能的影响。

六、数据安全风险

DCS系统中的数据涉及企业核心生产信息,一旦数据泄露或被篡改,将对企业造成严重损失。因此,DCS系统的数据安全风险不容忽视。在实际应用中,需要采取一系列措施来保障数据安全,如加密、访问控制等。

七、人机交互体验不佳

DCS系统的人机交互界面设计相对复杂,对于非专业人员来说,操作起来可能存在一定的困难。此外,DCS系统的操作流程可能不够直观,导致用户在使用过程中产生困惑。因此,DCS系统的人机交互体验有待提高。

DCS控制系统在工业领域具有广泛的应用前景,但其缺点也不容忽视。企业在选择DCS系统时,应充分考虑其优缺点,结合自身实际需求进行选择。同时,针对DCS系统的缺点,企业应采取相应的措施,如加强系统防护、提高技术门槛、降低成本、优化系统集成和调试等,以确保DCS系统在工业生产中的稳定运行。

相关推荐

教程资讯

教程资讯排行

- 1 安卓系统车机密码是多少,7890、123456等密码详解

- 2 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 3 希沃白板安卓系统打不开,希沃白板安卓系统无法打开问题解析

- 4 Suica安卓系统,便捷交通支付新体验

- 5 oppo刷原生安卓系统,解锁、备份与操作步骤详解

- 6 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 7 能够结交日本人的软件,盘点热门软件助你跨越国界交流

- 8 国外收音机软件 app,国外收音机软件APP推荐

- 9 psp系统升级620,PSP系统升级至6.20官方系统的详细教程

- 10 电视安卓系统更换账号,小米电视安卓系统更换账号教程解析