DCS系统小说,工业控制的未来篇章

时间:2024-11-23 来源:网络 人气:

DCS系统的崛起:工业控制的未来篇章

一、DCS系统的起源与发展

DCS系统起源于20世纪70年代,最初是为了解决传统集中式控制系统的局限性而诞生的。随着微处理器技术的进步,DCS系统逐渐成为工业控制的主流。从最初的简单控制到如今的复杂控制,DCS系统的发展历程见证了工业自动化技术的不断突破。

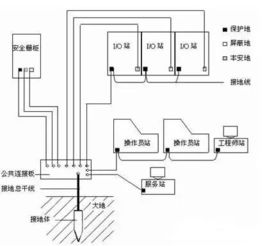

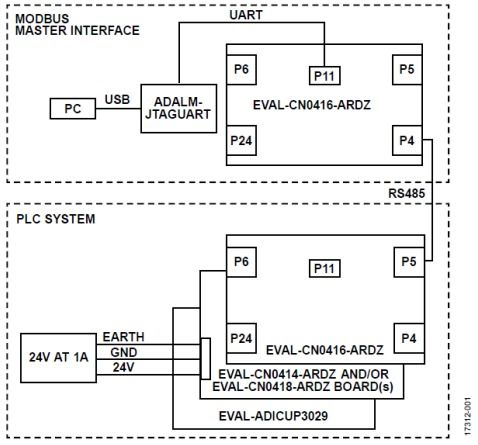

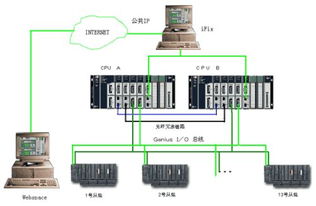

二、DCS系统的基本架构

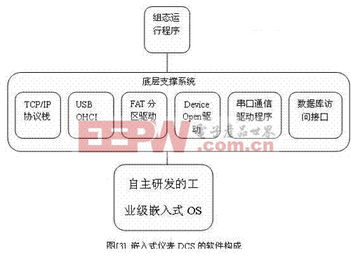

DCS系统主要由三部分组成:数据采集控制(控制站)、数据监控(操作站)和通信网络系统。控制站负责实时采集现场数据,执行控制策略;操作站负责显示、监控和控制现场设备;通信网络系统则负责连接控制站和操作站,实现数据传输。

三、DCS系统的功能与应用

DCS系统具有数据采集、连续控制、间隙控制、顺序控制、逻辑运算、先进过程控制等多种控制功能,以及集中显示、操作和管理等功能。这些功能使得DCS系统在各个工业领域得到了广泛应用,如石油、化工、电力、冶金、制药等。

四、DCS系统的优势

DCS系统具有以下优势:

可靠性高:DCS系统采用多重冗余设计,确保系统在极端情况下仍能正常运行。

易于扩展:DCS系统可根据实际需求进行灵活配置,方便扩展。

易于维护:DCS系统具有自诊断功能,便于维护人员及时发现和解决问题。

操作简便:DCS系统操作界面友好,易于操作人员掌握。

五、国内外DCS系统厂商

目前,国内外生产DCS系统的厂商众多,其中国外知名厂商有Honeywell、Yokogawa、Foxboro、Siemens、ABB、Fisher-Rosemount、Westinghouse等;国内知名厂商有浙江中控、上海自动化仪表有限公司、北京和利时等。

六、DCS系统的未来展望

随着物联网、大数据、云计算等新兴技术的不断发展,DCS系统将迎来更加广阔的应用前景。未来,DCS系统将朝着更加智能化、网络化、集成化的方向发展,为工业自动化领域带来更多创新和突破。

DCS系统作为工业控制领域的重要技术,已经为我国工业发展做出了巨大贡献。在未来的日子里,DCS系统将继续发挥其重要作用,助力我国工业自动化水平的不断提升。

相关推荐

教程资讯

教程资讯排行

- 1 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 2 安卓系统车机密码是多少,7890、123456等密码详解

- 3 能够结交日本人的软件,盘点热门软件助你跨越国界交流

- 4 oppo刷原生安卓系统,解锁、备份与操作步骤详解

- 5 psp系统升级620,PSP系统升级至6.20官方系统的详细教程

- 6 显卡驱动无法找到兼容的图形硬件,显卡驱动安装时出现“此图形驱动程序无法找到兼容的图形硬件”怎么办?

- 7 国外收音机软件 app,国外收音机软件APP推荐

- 8 Suica安卓系统,便捷交通支付新体验

- 9 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 10 能玩gta5的云游戏平台,畅享游戏新体验