dcs编程系统,DCS编程系统概述

时间:2024-11-28 来源:网络 人气:

DCS编程系统概述

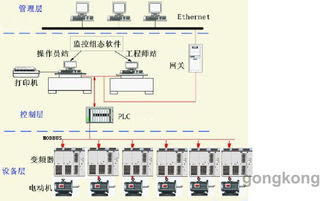

DCS(Distributed Control System,分布式控制系统)编程系统是工业自动化领域的重要组成部分,它通过集中管理、分散控制的方式,实现对生产过程的实时监控和精确控制。本文将简要介绍DCS编程系统的基本概念、特点、编程语言以及应用领域。

DCS编程系统是一种基于计算机技术的控制系统,它将生产过程中的各个控制单元通过网络连接起来,形成一个统一的控制系统。DCS系统主要由上位机、网络、控制器、I/O接口、现场仪表等组成,通过这些组件实现对生产过程的集中监视、操作、管理和控制。

DCS编程系统具有以下特点:

分散控制,集中管理:DCS系统将控制功能分散到各个控制单元,同时通过上位机实现对整个系统的集中管理。

高可靠性:DCS系统采用冗余设计,确保系统在出现故障时仍能正常运行。

易于扩展:DCS系统可以根据实际需求进行扩展,增加新的控制单元和功能。

友好的人机界面:DCS系统提供直观、易操作的人机界面,方便操作人员对系统进行监控和控制。

DCS编程系统支持的编程语言主要有以下几种:

指令表编程语言:类似于汇编语言,满足IEC61131.3标准。

结构化文本编程语言:类似于PASCAL语言,是结构化的,语句由表达式和关键字等组成。

梯形图:类型电气的逻辑控制图。

功能块图:是图形符号,可以图形连接,操作方便。

顺序功能表:SFC采用的是文字叙述和图形符号相连接的方式来表示顺序控制中的过程、功能和特性。

DCS编程系统广泛应用于以下领域:

电力行业:如火力发电厂、水力发电厂、核电站等。

石油化工行业:如炼油厂、化工厂、石油开采等。

冶金行业:如钢铁厂、有色金属冶炼厂等。

制药行业:如药品生产、生物制品生产等。

食品饮料行业:如啤酒厂、饮料厂、食品加工厂等。

以下是一个简单的DCS编程实例——加热炉温度控制系统:

温度变送器:将现场温度信号转换为标准信号。

控制器:根据设定值和实际值进行运算,输出控制信号。

气动调节阀:根据控制信号调节加热炉的燃料流量。

在该系统中,温度变送器将现场温度信号转换为标准信号,控制器根据设定值和实际值进行运算,输出控制信号,气动调节阀根据控制信号调节加热炉的燃料流量,从而实现对加热炉温度的精确控制。

DCS编程系统在工业自动化领域发挥着重要作用,它通过集中管理、分散控制的方式,实现对生产过程的实时监控和精确控制。随着技术的不断发展,DCS编程系统将更加智能化、高效化,为工业生产提供更加优质的服务。

教程资讯

教程资讯排行

- 1 安卓系统清理后突然卡顿,系统清理后安卓手机卡顿?揭秘解决之道!

- 2 安卓系统车机密码是多少,7890、123456等密码详解

- 3 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 4 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 5 希沃白板安卓系统打不开,希沃白板安卓系统无法打开问题解析

- 6 x9手机是安卓什么系统,搭载Funtouch OS3.0的安卓体验

- 7 安卓系统优学派打不开,安卓系统下优学派无法打开的解决攻略

- 8 安卓车机怎么查系统内存,安卓车机系统内存检测与优化指南

- 9 Suica安卓系统,便捷交通支付新体验

- 10 12pm哪个系统最好,苹果12哪个版本的系统更省电更稳定