fanuc系统数控铣床编程,FANUC系统数控铣床编程入门指南

时间:2024-11-29 来源:网络 人气:

FANUC系统数控铣床编程入门指南

随着工业自动化程度的不断提高,数控铣床在制造业中的应用越来越广泛。FANUC系统作为数控铣床领域的重要品牌,其编程技术对于操作人员来说至关重要。本文将为您介绍FANUC系统数控铣床编程的基本知识和技巧。

一、FANUC系统数控铣床编程概述

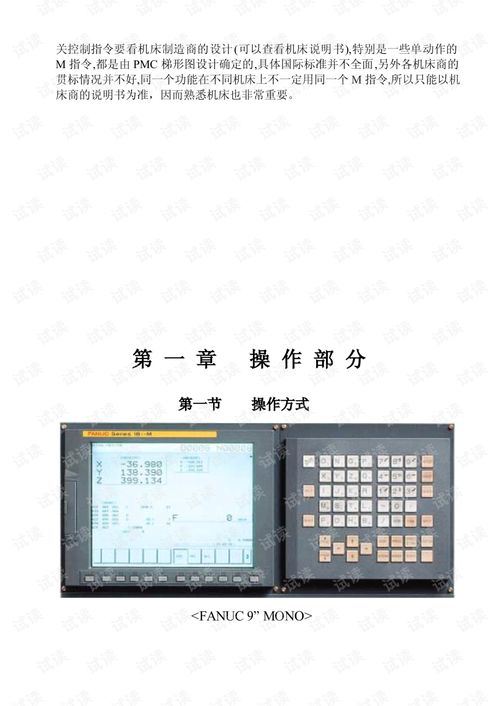

FANUC系统数控铣床编程是指利用FANUC数控系统对铣床进行编程,实现对工件进行精确加工的过程。FANUC系统具有操作简便、功能强大、稳定性高等特点,广泛应用于各种加工领域。

二、FANUC系统数控铣床编程步骤

1. 确定加工工艺:在编程前,首先要明确加工工艺,包括工件材料、加工尺寸、加工精度、加工表面粗糙度等。

2. 选择刀具和切削参数:根据加工工艺,选择合适的刀具和切削参数,如刀具直径、转速、进给速度等。

3. 编写程序:根据加工工艺和刀具参数,编写数控程序。FANUC系统编程主要分为手动编程和自动编程两种方式。

4. 模拟加工:在编程完成后,进行模拟加工,检查程序的正确性和加工效果。

5. 实际加工:在模拟加工无误的情况下,进行实际加工。

三、FANUC系统数控铣床编程语言

FANUC系统数控铣床编程主要采用G代码和M代码两种语言。

1. G代码:G代码是数控编程中最常用的语言,用于控制机床的运动和加工过程。常见的G代码有G00(快速定位)、G01(线性插补)、G02(圆弧插补)等。

2. M代码:M代码用于控制机床的辅助功能,如开关冷却液、夹紧工件等。常见的M代码有M03(主轴正转)、M04(主轴反转)、M06(换刀)等。

四、FANUC系统数控铣床编程实例

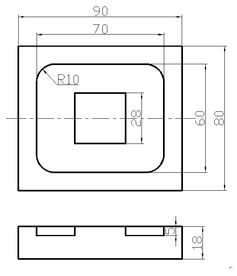

以下是一个简单的FANUC系统数控铣床编程实例,用于加工一个正方形槽。

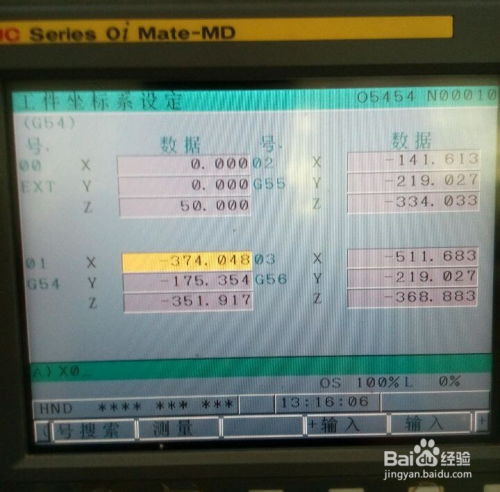

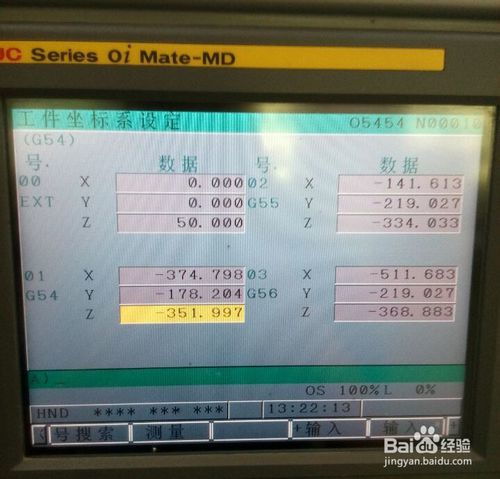

N10 G90 G54 G40 G43 H3

N20 G00 Z100 M03 S2000

N30 M08

N40 G00 X0 Y0

N50 G01 Z-10 F500

N60 G01 X50 F300

N70 G01 Y50 F300

N80 G01 X0 F300

N90 G00 Z100

N100 M09

N110 M30

该程序首先进行坐标系设置和刀具补偿,然后进行快速定位到工件表面,接着进行线性插补加工正方形槽,最后进行快速定位到安全高度并关闭冷却液。

五、FANUC系统数控铣床编程技巧

1. 合理安排程序顺序:在编程时,应按照加工顺序合理安排程序段,提高加工效率。

2. 优化刀具路径:通过优化刀具路径,减少加工时间和加工成本。

3. 注意编程精度:在编程过程中,要确保编程精度,避免加工误差。

4. 利用宏程序:FANUC系统支持宏程序编程,可以简化编程过程,提高编程效率。

FANUC系统数控铣床编程是数控加工中的重要环节,掌握FANUC系统编程技术对于提高加工效率和产品质量具有重要意义。本文介绍了FANUC系统数控铣床编程的基本知识和技巧,希望对读者有所帮助。

教程资讯

教程资讯排行

- 1 安卓系统清理后突然卡顿,系统清理后安卓手机卡顿?揭秘解决之道!

- 2 安卓系统车机密码是多少,7890、123456等密码详解

- 3 vivo安卓系统更换鸿蒙系统,兼容性挑战与注意事项

- 4 希沃白板安卓系统打不开,希沃白板安卓系统无法打开问题解析

- 5 dell进不了bios系统,Dell电脑无法进入BIOS系统的常见原因及解决方法

- 6 x9手机是安卓什么系统,搭载Funtouch OS3.0的安卓体验

- 7 安卓系统优学派打不开,安卓系统下优学派无法打开的解决攻略

- 8 安卓车机怎么查系统内存,安卓车机系统内存检测与优化指南

- 9 Suica安卓系统,便捷交通支付新体验

- 10 12pm哪个系统最好,苹果12哪个版本的系统更省电更稳定