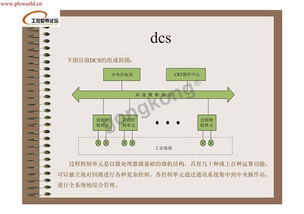

dcs系统功能,DCS系统概述

时间:2024-12-01 来源:网络 人气:

DCS系统概述

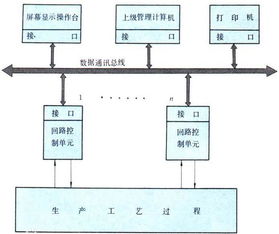

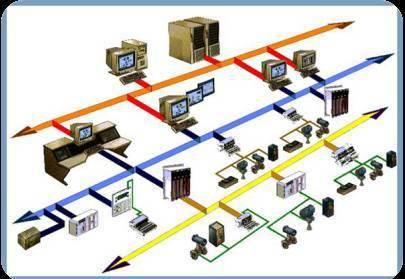

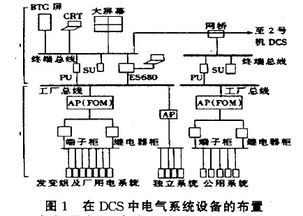

DCS系统,即分布式控制系统(Distributed Control System),是一种广泛应用于工业自动化领域的控制系统。它通过将控制任务分散到多个独立的控制器中,通过网络连接和协调这些单元来实现对整个过程的监控和控制。DCS系统具有分散布置、集中控制的特点,能够有效提高工业生产过程的自动化水平和生产效率。

DCS系统的组成

DCS系统主要由硬件和软件两大部分组成。

硬件部分包括:

工程师站(ENG):用于编写、修改控制逻辑程序,包括修改图形、参数设置、数据库组态、离线查询等。

操作员站(OPS或OPU):用于监视、操作调整、在线查询、报警等。

历史站:用于存储历史数据,包括历史曲线、历史报警、历史操作记录等。

I/O卡件:按照一定的需求和比例布置在各个控制柜内,负责输入和输出信号的采集和处理。

通讯卡件:负责控制器、操作站和现场设备之间的数据传输。

现场控制站:负责现场设备的控制。

软件部分包括:

控制软件:负责实现控制算法,对生产过程进行实时监控和控制。

人机界面(HMI)软件:用于操作员与系统之间的交互。

历史数据库软件:用于存储历史数据。

DCS系统的功能

DCS系统具有以下主要功能:

数据采集与处理

DCS系统能够实时采集生产过程中的各种数据,如温度、压力、流量、电量、电压、电流等,并对这些数据进行处理和分析,为生产管理提供全面而详细的数据支持。

控制策略实现

DCS系统能够根据预设的控制策略,对生产过程进行实时监控和控制,确保生产过程稳定、高效。

报警与事件记录

DCS系统能够实时监测生产过程中的异常情况,并及时发出报警,同时记录事件信息,便于事后分析和处理。

人机交互

DCS系统提供友好的用户界面,方便操作员进行监视、操作和调整,提高生产效率。

历史数据管理

DCS系统能够存储历史数据,包括历史曲线、历史报警、历史操作记录等,便于查询和分析。

系统冗余设计

DCS系统采用冗余设计,如双重网络、备用控制器等,提高系统的可靠性和可用性。

DCS系统的优势

DCS系统具有以下优势:

可靠性高

DCS系统采用冗余设计,提高系统的可靠性和可用性,降低故障率。

开放性

DCS系统采用标准化的通信协议,便于与其他系统进行集成。

灵活性

DCS系统可根据实际需求进行配置和扩展,满足不同生产场景的需求。

易于维护

DCS系统采用模块化设计,便于维护和升级。

协调性

DCS系统能够协调各个控制单元之间的工作,提高生产效率。

控制功能齐全

DCS系统具有丰富的控制算法和功能,满足各种生产场景的需求。

DCS系统作为一种先进的工业自动化控制系统,在提高生产效率、保障生产安全、降低生产成本等方面发挥着重要作用。随着技术的不断发展,DCS系统将在工业自动化领域发挥更加重要的作用。

相关推荐

教程资讯

教程资讯排行